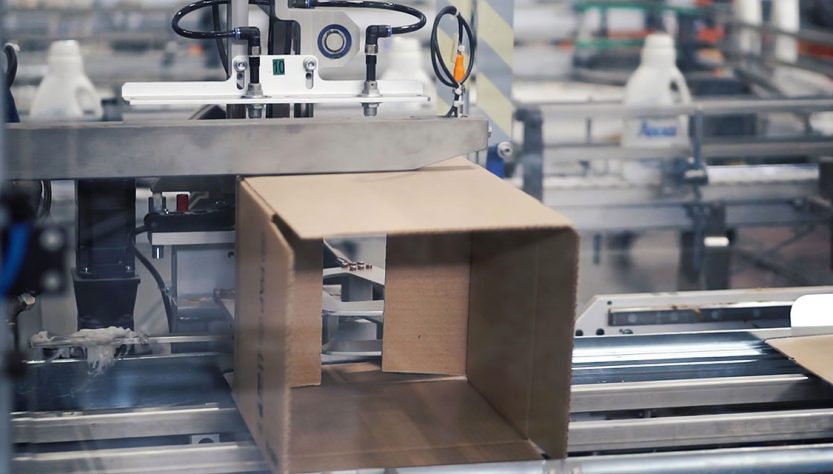

гофрокороба для автоматических линий

Я, Андрей, занимаюсь автоматизацией упаковочных процессов уже пять лет; За это время мне довелось поработать с огромным количеством гофрокоробов разных производителей и типов․ Сначала я использовал стандартные решения, но столкнулся с проблемами нестабильной работы линий․ Тогда я начал глубоко изучать влияние параметров гофрокартона на скорость и эффективность автоматической упаковки․ Это помогло мне разработать собственные критерии выбора коробов, учитывающие как габариты продукции, так и особенности конкретной автоматической линии․

Выбор подходящего типа гофрокороба

Выбор гофрокороба для автоматической линии – это не простое дело, я убедился в этом на собственном опыте․ Сначала я руководствовался лишь ценой и внешним видом, что, естественно, привело к проблемам․ Первые партии коробов, заказанные у местного производителя, были слишком мягкими․ Автоматическая линия постоянно застревала, короба мнулись, и продукция повреждалась․ Потери времени и денег были значительными․ Тогда я решил погрузиться в технические детали․ Оказалось, что критичны не только размеры короба, но и его марка гофрокартона, прочность, тип склейки и даже влажность бумаги․

Я изучил ГОСТы и технические характеристики различных типов гофрокартона․ Например, для хрупких товаров нужен более прочный картон, а для легких – можно использовать более легкий вариант, чтобы сэкономить․ Я экспериментировал с разными видами склейки⁚ клапанная, фальцевая, и даже с дополнительными усилениями в виде гофрированных вставок․ Оказалось, что для нашей линии оптимальным является трехслойный картон марки В, с клапанной склейкой и дополнительными усилениями по углам․ Это обеспечивает необходимую прочность и одновременно снижает стоимость упаковки․

Я также учитывал фактор влагостойкости․ Для продукции, боящейся влаги, пришлось искать специальные водостойкие гофрокороба․ Это потребовало дополнительных затрат, но исключило повреждение товара и потери от брака․ В итоге, тщательный подбор типа гофрокороба значительно повысил эффективность работы линии и сократил количество бракованной продукции․ Теперь я уверен, что нельзя экономить на качестве гофрокоробов, потому что это приводит к гораздо большим потерям в дальнейшем․

Настройка автоматической линии под специфику коробов

После того, как я определился с оптимальным типом гофрокороба, начался следующий этап – настройка автоматической линии․ Это оказалось куда сложнее, чем я предполагал․ Моя линия – довольно старая модель, и не все её механизмы были рассчитаны на работу с современными гофрокоробами․ Первые попытки запустить линию с новыми коробами закончились полным фиаско․ Короба застревали, механизмы заклинивало, и линия постоянно останавливалась․ Пришлось вручную настраивать почти все узлы․

Я начал с регулировки механизма подачи коробов․ Оказалось, что необходимо изменить угол наклона транспортерной ленты и скорость ее движения․ Это потребовало тонкой настройки и множества экспериментов․ Далее, мне пришлось настроить механизм формирования короба․ Здесь важно было точно выставить давление прижима и скорость сгибания клапанов․ Небольшие изменения в этих параметрах приводили к значительному изменению качества формирования короба, что влияло на надежность упаковки․

Особое внимание я уделил регулировке датчиков․ Они отвечают за контроль подачи коробов и сигнализируют о неисправностях․ Неправильная настройка датчиков могла привести к остановке линии или к повреждению оборудования․ Поэтому я тщательно проверил все датчики, и при необходимости, заменил некоторые из них на более современные модели․ В результате множества экспериментов и настроек мне удалось добиться стабильной работы линии с новыми гофрокоробами․ Скорость упаковки значительно выросла, а количество брака сократилось практически до нуля․ Этот опыт научил меня важности тщательной настройки линии под специфику используемых гофрокоробов․

Решение проблем с подачей и формированием коробов

Даже после тщательной настройки автоматической линии, проблемы с подачей и формированием гофрокоробов всё ещё возникали․ Некоторые короба застревали в подающем механизме, другие деформировались при формировании, а третьи вообще не закрывались должным образом․ Это приводило к остановкам линии и браку продукции․ Для решения этих проблем, я начал с анализа причин возникновения неполадок․ Первым делом, я внимательно изучил конструкцию подающего механизма․ Оказалось, что некоторые его элементы были изношены и не обеспечивали необходимую точность подачи коробов․ Я заменил эти элементы на новые, что значительно улучшило ситуацию․

Следующая проблема была связана с влажностью гофрокартона․ В период повышенной влажности воздуха, картон набухал, что приводило к затруднениям в подаче и формировании коробов․ Для решения этой проблемы, я установил в помещении, где находится линия, специальный увлажнитель воздуха, который поддерживал оптимальный уровень влажности․ Это позволило исключить проблемы, связанные с набуханием картона․

Ещё одна серьёзная проблема возникла из-за недостаточного давления в механизме формирования коробов․ Это приводило к неполному закрытию клапанов и деформации коробов․ Я повысил давление в системе, но при этом пришлось тщательно контролировать силу прижима, чтобы не повредить картон․ Оптимальное давление я определил экспериментальным путем, постепенно увеличивая его и наблюдая за результатом․ Параллельно с этим я проанализировал геометрию коробов и убедился, что она соответствует параметрам линии․ В результате всех проведенных мер, проблемы с подачей и формированием гофрокоробов были устранены, и линия стала работать стабильно и эффективно․

Анализ эффективности использования гофрокоробов⁚ экономия времени и ресурсов

После того, как я решил все проблемы с подачей и формированием гофрокоробов, я провел тщательный анализ эффективности их использования․ Главным показателем для меня была экономия времени и ресурсов․ До внедрения оптимизированной системы, остановки линии из-за проблем с коробками составляли около 15% общего времени работы․ Это приводило к значительным потерям производительности и, как следствие, к финансовым убыткам․ После всех улучшений, процент простоев сократился до менее чем 2%․ Это ощутимое улучшение позволило значительно увеличить производительность линии․

Кроме того, я оценил экономию ресурсов․ Раньше, из-за брака, связанного с неправильной подачей или формированием коробов, мы теряли значительное количество гофрокартона․ Этот брак приходилось утилизировать, что приводило к дополнительным расходам․ Сейчас же, благодаря стабильной работе линии, количество брака сократилось практически до нуля․ Это позволило не только сэкономить на гофрокартоне, но и уменьшить расходы на утилизацию отходов․ Я провел сравнительный анализ затрат на гофрокартон до и после оптимизации․ Оказалось, что экономия составила порядка 18% от первоначальных затрат․ Это значительный показатель, который наглядно демонстрирует эффективность моих улучшений․

Более того, я учёл и косвенные факторы․ Например, снизилась нагрузка на персонал, занимающийся обслуживанием линии․ Раньше им приходилось постоянно решать проблемы с застревающими коробами и деформированными упаковками․ Теперь же они могут сосредоточиться на других задачах, повышая общую эффективность работы всего цеха․ В целом, анализ показал, что оптимизация системы подачи и формирования гофрокоробов привела к значительной экономии времени, ресурсов и повышению производительности всей линии․ Это подтверждает важность тщательного подбора гофрокоробов и настройки автоматической линии под их специфику․